plc控制系统设计与调试,PLC控制系统设计与调试全解析

时间:2024-09-25 来源:网络 人气:

PLC控制系统设计与调试全解析

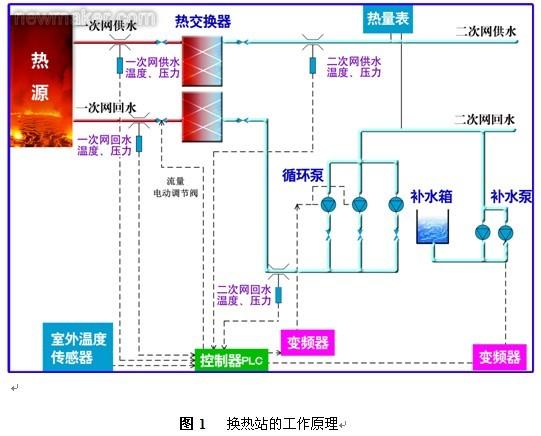

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。本文将详细介绍PLC控制系统的设计与调试过程,帮助读者全面了解这一技术。

一、PLC控制系统设计概述

PLC控制系统设计是指根据实际生产需求,利用PLC技术实现生产过程的自动化控制。设计过程主要包括以下几个方面:

1. 需求分析

需要对生产现场进行详细的调查和分析,明确控制系统的功能、性能、安全等方面的要求。这一步骤是整个设计过程的基础。

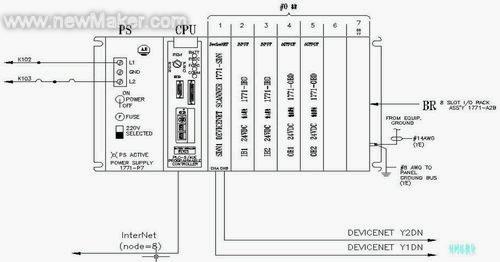

2. 硬件选型

根据需求分析的结果,选择合适的PLC型号、输入输出模块、电源模块等硬件设备。硬件选型应考虑以下因素:

控制对象的规模和复杂程度

输入输出点的数量和类型

控制速度和精度要求

成本和可靠性

3. 硬件设计

根据选定的硬件设备,设计控制系统的电气原理图、接线图等。硬件设计应遵循以下原则:

安全可靠

结构合理

便于维护

4. 软件设计

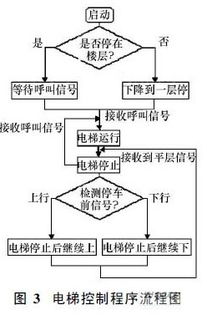

软件设计是PLC控制系统设计的核心环节,主要包括以下内容:

编写程序:根据控制要求,使用PLC编程语言(如梯形图、指令表等)编写程序。

调试程序:在PLC编程软件中模拟运行程序,检查程序的正确性和稳定性。

下载程序:将程序下载到PLC中,进行现场调试。

二、PLC控制系统调试

PLC控制系统调试是确保控制系统正常运行的关键环节。调试过程主要包括以下步骤:

1. 硬件调试

检查硬件设备是否安装正确、接线是否牢固、电源是否正常等。硬件调试主要包括以下内容:

检查PLC输入输出模块是否正常工作

检查传感器、执行器等外围设备是否正常工作

检查电气线路是否连接正确、接触良好

2. 软件调试

软件调试是确保程序正确运行的关键环节。软件调试主要包括以下内容:

检查程序逻辑是否正确

检查程序运行速度是否满足要求

检查程序稳定性是否良好

3. 系统联调

在硬件和软件调试完成后,进行系统联调。系统联调主要包括以下内容:

检查控制系统是否满足设计要求

检查控制系统运行是否稳定可靠

检查控制系统是否具有良好的抗干扰能力

PLC控制系统设计与调试是工业自动化领域的重要技术。本文从需求分析、硬件选型、硬件设计、软件设计、调试等方面对PLC控制系统进行了详细解析,旨在帮助读者全面了解PLC控制系统的设计与调试过程。

相关推荐

教程资讯

教程资讯排行