基于plc的锅炉水位控制系统设计

时间:2024-09-21 来源:网络 人气:

引言

随着工业自动化程度的不断提高,锅炉作为工业生产中的重要热能动力设备,其安全稳定运行对于整个生产过程至关重要。锅炉水位控制是锅炉运行中的关键环节,直接关系到锅炉的安全性和经济性。本文将介绍一种基于PLC(可编程逻辑控制器)的锅炉水位控制系统设计,旨在提高锅炉水位的控制精度和系统的可靠性。

系统概述

基于PLC的锅炉水位控制系统主要由PLC控制器、传感器、执行器、人机界面(HMI)等组成。系统通过实时监测锅炉水位,根据设定值和实际值之间的偏差,自动调节给水阀的开度,实现对锅炉水位的精确控制。

系统硬件设计

1. PLC控制器:选用高性能的PLC控制器作为系统的核心,负责接收传感器信号、执行控制指令、处理数据等。

2. 传感器:采用差压式水位传感器,实时监测锅炉水位,并将水位信号转换为电信号传输给PLC。

3. 执行器:选用电动调节阀作为执行器,根据PLC的控制指令调节给水阀的开度,实现对锅炉水位的精确控制。

4. 人机界面(HMI):采用触摸屏作为人机交互界面,用于显示系统运行状态、参数设置、报警信息等。

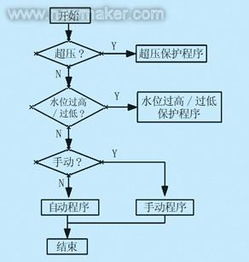

系统软件设计

1. 控制算法:采用PID控制算法对锅炉水位进行控制。PID控制器根据设定值和实际值之间的偏差,自动调整控制器的比例、积分、微分参数,实现对锅炉水位的精确控制。

2. 人机界面程序:编写触摸屏程序,实现系统参数设置、运行状态显示、报警信息提示等功能。

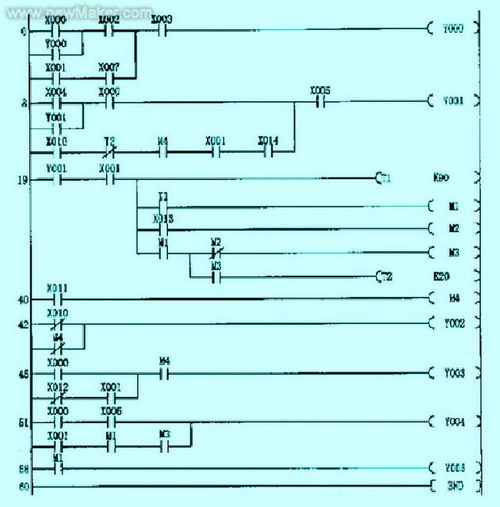

3. PLC程序:编写PLC程序,实现以下功能:

接收传感器信号,实时监测锅炉水位。

根据PID控制算法计算控制指令。

输出控制指令,调节电动调节阀的开度。

与HMI进行数据交互,显示系统运行状态。

系统测试与验证

1. 系统测试:在实验室环境下,对系统进行功能测试和性能测试,确保系统稳定可靠。

2. 现场调试:将系统应用于实际锅炉,进行现场调试,验证系统在实际运行中的效果。

3. 结果分析:通过对测试数据的分析,验证系统在控制精度、响应速度、稳定性等方面的性能。

结论

本文介绍了一种基于PLC的锅炉水位控制系统设计,通过采用PID控制算法和差压式水位传感器,实现了对锅炉水位的精确控制。系统在实际应用中表现出良好的控制效果,提高了锅炉运行的安全性和经济性。随着PLC技术的不断发展,基于PLC的锅炉水位控制系统将在工业生产中得到更广泛的应用。

关键词

PLC;锅炉水位;PID控制;差压式水位传感器;自动化控制

相关推荐

教程资讯

教程资讯排行