组合机床plc控制系统设计,组合机床PLC控制系统设计探讨

时间:2024-09-17 来源:网络 人气:

组合机床PLC控制系统设计探讨

随着工业自动化技术的不断发展,可编程控制器(PLC)在工业生产中的应用越来越广泛。组合机床作为机械加工中的一种重要设备,其自动化控制系统的设计对于提高生产效率和产品质量具有重要意义。本文将对组合机床PLC控制系统设计进行探讨。

一、组合机床概述

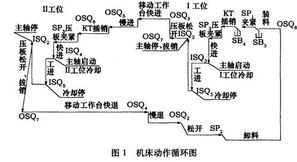

组合机床是一种将多台机床的功能组合在一起,实现复杂零件加工的自动化设备。它具有结构紧凑、自动化程度高、生产效率高等特点。组合机床主要由床身、滑台、动力头、夹具等组成,通过PLC控制系统实现自动加工。

二、PLC控制系统设计原则

1. 系统可靠性:PLC控制系统应具有较高的可靠性,确保生产过程的稳定运行。

2. 系统可扩展性:设计时应考虑未来可能的系统扩展,以满足生产需求。

3. 系统安全性:确保控制系统在异常情况下能够及时报警,防止事故发生。

4. 系统易用性:操作界面简洁明了,便于操作人员掌握。

三、PLC控制系统设计步骤

1. 确定控制要求:根据组合机床的加工工艺和设备特点,明确控制系统的功能要求。

2. 确定PLC型号:根据控制要求,选择合适的PLC型号,包括输入输出点数、处理速度等。

3. 设计输入输出接口:根据控制要求,设计PLC的输入输出接口,包括传感器、执行器等。

4. 编写PLC控制程序:根据控制要求,编写PLC控制程序,实现机床的自动加工。

5. 系统调试与优化:对PLC控制系统进行调试,确保系统稳定运行,并根据实际情况进行优化。

四、PLC控制系统设计实例

以某型号组合机床为例,介绍PLC控制系统设计过程。

1. 确定控制要求:该组合机床主要用于加工轴类零件,包括车削、铣削、磨削等工序。控制要求包括自动上料、自动加工、自动下料等。

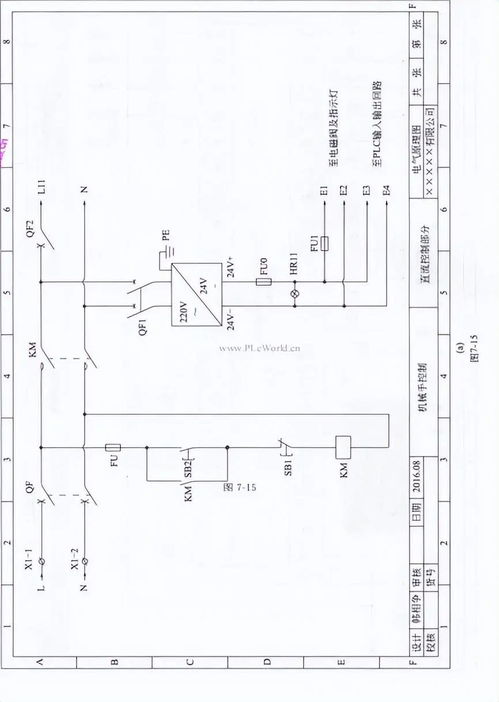

2. 选择PLC型号:根据控制要求,选择三菱FX3U-64MT型PLC,具有64个输入点、32个输出点、1个通信接口。

3. 设计输入输出接口:设计传感器、执行器等输入输出接口,包括接近开关、按钮、电机等。

4. 编写PLC控制程序:根据控制要求,编写PLC控制程序,实现机床的自动加工。程序主要包括以下部分:

(1)上料程序:检测上料位置,控制上料机构自动上料。

(2)加工程序:根据加工工艺,控制机床各轴的运动,实现自动加工。

(3)下料程序:检测下料位置,控制下料机构自动下料。

5. 系统调试与优化:对PLC控制系统进行调试,确保系统稳定运行,并根据实际情况进行优化。

五、结论

组合机床PLC控制系统设计是提高生产效率和产品质量的重要手段。本文对组合机床PLC控制系统设计进行了探讨,为实际工程应用提供了参考。在实际应用中,应根据具体需求进行设计,确保系统稳定、可靠、高效地运行。

相关推荐

教程资讯

教程资讯排行