MES系统与PCS系统,MES系统与PCS系统的协同作用与未来发展趋势

时间:2024-11-02 来源:网络 人气:

MES系统与PCS系统的协同作用与未来发展趋势

随着工业自动化和信息化的快速发展,MES(制造执行系统)和PCS(过程控制系统)在制造业中的应用越来越广泛。本文将探讨MES系统与PCS系统的协同作用,以及它们在未来的发展趋势。

一、MES系统的概述

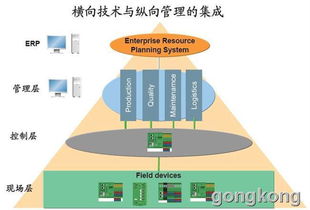

MES系统是一种面向制造企业车间执行层的生产信息化管理系统。它通过实时监控生产过程,实现生产计划的执行、物料管理、质量控制、生产跟踪和数据采集等功能。MES系统是连接ERP(企业资源规划系统)和PCS的中间层系统,为企业提供全面的生产协同管理平台。

二、PCS系统的概述

PCS系统是一种过程控制系统,主要负责对生产过程中的设备进行实时监控和控制。它通过先进的控制、操纵优化等技术,减少人为因素的影响,提高产品质量和系统运行效率。PCS系统通常位于生产车间的底层,是生产控制的核心。

三、MES系统与PCS系统的协同作用

MES系统与PCS系统的协同作用主要体现在以下几个方面:

数据共享:MES系统与PCS系统通过数据接口实现数据共享,使生产过程中的实时数据能够及时传递到MES系统,为生产管理提供依据。

生产计划执行:MES系统根据PCS系统提供的实时数据,对生产计划进行调整和优化,确保生产计划的顺利执行。

质量控制:MES系统与PCS系统协同,对生产过程中的各项指标进行实时监测,及时发现和纠正异常,提高产品质量。

设备管理:MES系统与PCS系统协同,对生产设备进行实时监控和维护,确保设备正常运行。

四、MES系统与PCS系统的未来发展趋势

随着工业4.0时代的到来,MES系统与PCS系统在未来的发展趋势如下:

智能化:MES系统和PCS系统将更加智能化,通过人工智能、大数据等技术,实现生产过程的自动化、智能化。

云端化:MES系统和PCS系统将逐步向云端迁移,实现资源的共享和优化配置。

模块化:MES系统和PCS系统将更加模块化,便于企业根据自身需求进行定制和扩展。

实时性与移动化:MES系统和PCS系统将更加注重实时性和移动化,为生产管理提供更加便捷的服务。

个性化与用户体验:MES系统和PCS系统将更加注重个性化与用户体验,满足不同用户的需求。

MES系统与PCS系统的协同作用在制造业中具有重要意义。随着工业4.0时代的到来,MES系统和PCS系统将不断发展和完善,为制造业的转型升级提供有力支持。

相关推荐

教程资讯

教程资讯排行