mcs 模拟量控制系统,mcs模拟量控制系统

时间:2024-10-19 来源:网络 人气:

随着工业自动化技术的不断发展,模拟量控制系统(MCS)在工业生产中扮演着越来越重要的角色。MCS是一种对锅炉、汽轮机及辅助系统的有关模拟量参数进行连续闭环控制的自动控制系统,其目的是使被控模拟量参数值维持在设定范围或按预期目标变化。本文将详细介绍MCS模拟量控制系统的组成、工作原理、应用领域以及未来发展趋势。

一、MCS模拟量控制系统的组成

MCS模拟量控制系统主要由以下几个部分组成:

传感器:用于检测被控对象的物理量,如温度、压力、流量等。

执行器:根据控制器的指令,对被控对象进行调节,如调节阀门、电机等。

控制器:根据传感器检测到的被控对象的物理量与设定值进行比较,计算出控制指令,发送给执行器。

人机界面:用于显示系统运行状态、参数设置、报警信息等。

通信网络:实现各个部分之间的数据传输和指令下达。

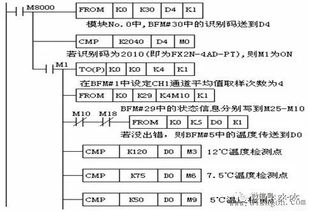

二、MCS模拟量控制系统的工作原理

MCS模拟量控制系统的工作原理如下:

传感器检测到被控对象的物理量,并将信号传输给控制器。

控制器将传感器检测到的信号与设定值进行比较,计算出偏差。

控制器根据偏差和预设的控制策略,计算出控制指令。

控制器将控制指令发送给执行器,执行器根据指令对被控对象进行调节。

传感器再次检测被控对象的物理量,形成闭环控制。

三、MCS模拟量控制系统的应用领域

MCS模拟量控制系统在以下领域得到广泛应用:

火电厂:锅炉燃料控制、锅炉汽包水位控制、锅炉蒸汽温度控制、汽轮机DEH控制等。

石油化工:反应器温度控制、压力控制、流量控制等。

冶金:高炉炉温控制、炉压控制、冷却水流量控制等。

制药:反应器温度控制、压力控制、流量控制等。

食品加工:温度控制、压力控制、流量控制等。

四、MCS模拟量控制系统的未来发展趋势

随着物联网、大数据、人工智能等技术的不断发展,MCS模拟量控制系统将呈现以下发展趋势:

智能化:通过引入人工智能技术,实现MCS的自主学习和优化,提高控制精度和效率。

网络化:通过物联网技术,实现MCS与其他系统的互联互通,提高系统的协同控制能力。

集成化:将MCS与其他控制系统(如DCS、MES等)进行集成,实现生产过程的全面自动化。

绿色化:通过优化控制策略,降低能源消耗,实现绿色生产。

MCS模拟量控制系统在工业生产中具有重要作用,其应用领域广泛。随着相关技术的不断发展,MCS模拟量控制系统将朝着智能化、网络化、集成化和绿色化的方向发展,为工业生产提供更加高效、可靠的控制解决方案。

相关推荐

教程资讯

教程资讯排行